Una roca metamórfica con gran belleza y variedad, el mármol ha sido un importante material de construcción durante varios milenios. Gracias a la precisión de la tecnología moderna, el mármol se ha vuelto cada vez más accesible y asequible para los consumidores. Las mejoras en la fabricación de mármol ("fabricación de mármol") incluyen explosivos, taladros con punta de material compuesto, sierras de alambre con tachuelas de diamante, sierras súper rápidas, sellado de epoxi y pulido controlado por computadora.

Figura 1a

Figura 1aIntroducción

Figura 1a

Figura 1aExtracción

Figura 1b

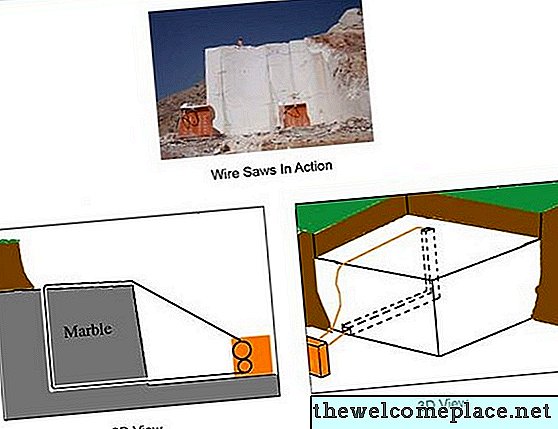

Figura 1bDurante el proceso de extracción, se cortan enormes piezas de mármol en forma de cubo del suelo y se transportan desde la cantera. Para minimizar el riesgo de grietas, fisuras y otros daños estéticos a la piedra, los fabricantes utilizan un proceso conocido en "corte de alambre" para separar suavemente la canica (Figuras 1a y 1b). Primero, se perforan dos agujeros de 3 pulgadas de ancho perpendicularmente entre sí. Una vez que los orificios se conectan, un cable resistente incrustado con diamantes artificiales se alimenta y se asegura a un volante, formando un bucle. Un motor potente aplica un par masivo al volante, que circula el cable incrustado de diamantes a una velocidad muy rápida. Como el diamante es mucho más duro que el mármol, la fricción lo desgasta rápidamente, dejando un plano de corte suave.

Después de usar todo el camino, se perfora otro orificio perpendicular y se repite el proceso, cortando el otro plano vertical. Para el plano horizontal, la sierra de alambre corta alrededor del 80 por ciento del mármol, dejando un círculo en el centro restante. En este punto, se retira el cable y una máquina excavadora hidráulica fuerza una cuña en los planos cortados horizontalmente para liberar el plano vertical. Finalmente, una grúa carga la pieza en un camión o vagón para transportarla al taller de fabricación.

Aserrado de pandillas

Figura 2

Figura 2En el taller de fabricación, la pieza se carga en una plataforma con ascensores hidráulicos debajo. Sobre esta plataforma se encuentra la "sierra de pandillas", una hilera de docenas de hojas de sierra de acero de 10 a 15 pies de largo conectadas a un cigüeñal mediante pistones (Figura 2). Un motor gigante gira el volante, que gira el cigüeñal y mueve la hoja de sierra hacia adelante y hacia atrás horizontalmente a una velocidad increíble. Cada hoja de sierra está espaciada de acuerdo con el grosor deseado de las losas resultantes, generalmente 3 cm (aunque 2 cm también es bastante común). A medida que las cuchillas se movían hacia adelante y hacia atrás, los elevadores hidráulicos empujan el bloque hacia arriba, cortando las losas. Una vez completado, dos trabajadores inclinarán suavemente cada losa, le colocarán una abrazadera especial y usarán un cabrestante montado en el techo para levantarla hacia el área de acabado.

Pulido y Sellado

La losa se coloca boca abajo y una máquina con una almohadilla abrasiva finamente incrustada con incrustaciones de diamante tritura la superficie de la losa hasta que quede lisa y ligeramente reflectante. Luego, un trabajador (o máquina, según el taller) aplica una capa uniforme de sellador epóxico sobre la superficie y lo deja secar durante 48 horas. Las lámparas de calor pueden acelerar este proceso. Una vez seco, la losa se voltea y el proceso se repite para el lado opuesto. Pulidas y selladas, las losas terminadas se envían a minoristas y distribuidores.

Corte por chorro de agua y aserrado húmedo

figura 3

figura 3En la sala de exhibición del minorista, las losas se muestran en caballetes gigantes recubiertos con óxido de hierro para que los clientes los vean. Después de elegir una (s) losa (s), el cliente entrega las dimensiones de su proyecto (mostradores de cocina, piso de salón de baile o baño) al minorista, quien asigna las formas en la losa misma.

Para cortar estas piezas, los fabricantes tradicionalmente utilizaron un proceso llamado "aserrado húmedo", en el cual las sierras circulares recubiertas con carburo de tungsteno atraviesan la losa mientras chorros continuos de agua rocían las hojas para evitar que se sobrecalentaran.

Hoy en día, la mayoría de los fabricantes utilizan una tecnología llamada "corte por chorro de agua" para cortar piezas, hacer agujeros para electrodomésticos y crear bordes biselados. En el corte por chorro de agua, el agua se presuriza a 60,000 psi y se le permite disparar en una corriente concentrada. Viajando a 2.5 veces la velocidad del sonido, la corriente se mezcla en el aire con un abrasivo en polvo (por ejemplo, óxido de aluminio o granate) antes de golpear la canica (Figura 3). El resultado es una hipererosión precisa que se puede utilizar para aplicaciones bidimensionales y tridimensionales por igual. Debido a este grado de precisión (en el rango de micrómetros), una computadora controla todo el proceso de corte.